【社内報 NIKKOリレーションから知るDX⑥】半導体はなぜ不足しているのか

世界的な半導体不足が続き、深刻化しています。PC、スマートフォン、液晶テレビなどのデジタル家電、冷蔵庫や洗濯機などの白物家電、自動車など、ありとあらゆる製品に搭載され、現在の私たちの生活はもはや「半導体」なしにはあり得ないほど重要な存在です。5GやIoTといったDXの進展も大きく左右する半導体が、なぜ今不足しているのでしょうか。本コラムでは「半導体とは?」の基本から、世界的な半導体不足の原因を解説します。

今さら聞けない ”半導体” って何?

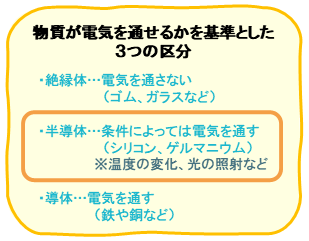

――導体と絶縁体の中間。ある条件下でのみ電気を通す物質

半導体とは、電気伝導性の良い金属などの導体と電気抵抗率の大きい絶縁体の、中間的な抵抗率をもつ物質を言います。このような説明だけでは、なかなか理解しにくいので、少しずつ嚙み砕いて説明していきたいのですが、簡単に結果からお伝えすると “普段は電気を通さないけれど、ある条件を加えると電気を通す物質のこと” を半導体と言います。その仕組みを使って、様々な電子部品が作られており、あらゆる電気機器や電化製品に使用されています。

では、「ある条件」とは一体どのような条件なのでしょうか。

図で記載した通り、温度の変化や光の照射などの条件によって電気を通す物質へと変化することができます。その仕組み(半導体)を使って、さまざまな製品が開発されました。記載されている “シリコン” や “ゲルマニウム” などの物質イコール半導体ではなく、この仕組みを利用して開発された物質を半導体と言います。

ここで一つお話ししておきたいのが、半導体という言葉自体のこと。「半導体」と略して呼ばれていますが、本当は「半導体集積回路」が正式な名称であり、上記で説明したように “物質が持つ電気伝導性を示す性質” であることから、本質は略されてしまっている「集積回路」の方にあります。

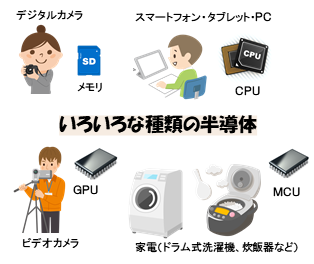

半導体は、どのように使われている?

――記憶・思考・通信など、重要な役割を担う

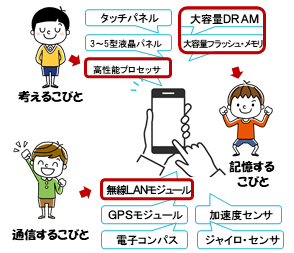

スマートフォンを例に話をすると、スマートフォンの中には3人のこびとが入っています。3人は「記憶するこびと」「考えるこびと」「通信するこびと」と、半導体の中でもそれぞれの役割がありますが、全員半導体です。

「記憶するこびと」は、皆さんのスマホにも記憶されている、たくさんの人の電話番号やカメラで撮影した写真など、すべてを記憶する仕事をしています。「考えるこびと」は、私たちが音楽を聴いたり、LINEやメールをしたり、インターネットを使用したりと何気なく使っているアプリを、音楽はここに、LINEはここに、と考えて繋いでくれる仕事をしています。「通信するこびと」はその名の通り、電話やメール、ネットへと外部へ繋げるために、私たちには聞こえない大声で叫んでくれています。

スマートフォンの中だけでも、半導体はたくさんの重要な役割をしています。

コロナ禍により、デジタル需要が急拡大して半導体が不足

2020年秋以降、世界的な半導体不足が深刻化しています。その背景には「需要の急拡大」「供給体制のひっ迫」の2つの要因があります。

コロナ禍の影響により、工場の操業停止や物流の停滞で入手困難な部材が出るなどサプライチェーンが混乱して供給体制がひっ迫した一方、テレワークや巣ごもりによりデジタル製品の需要が急速に高まったことによります。

2020年春ごろ、コロナ以前から供給能力がひっ迫していた電源管理用の半導体PMIC(電圧・電流を管理する役割を担うチップ)の生産不足に拍車がかかり、その後テレビなどの需要拡大もあってディスプレイ用の半導体DDIC(ディスプレイの表示動作や色調をコントロールする役割を担うチップ)に不足の波が広がり、さらに自動車市場の急速な回復を受け、電子機器の頭脳としてあらかじめ入力されたプログラムをもとに機器を制御する半導体MCUが不足しました。

コロナ禍のデジタル化の急速な進展が、需給ひっ迫の状況を招きました。

供給体制のひっ迫

しかし、コロナ禍の不景気でも需要が高まると売れ行きが良さそうなのに、なぜ積極的に販売されないのでしょうか。

半導体の工場は、一般的に最先端の技術に対応した工場を建て、次の新しい製造技術が登場すると、その最先端の工場をアップグレードするか、別の工場を建てて新しい製造技術で製造を行ないます。そして減価償却が終わった古い工場は、数世代前の製造技術の製品を、低コストで製造するという仕組みで成り立っています。

現在、製品不足が深刻化している半導体の多くは、最先端の半導体が生産されている工場(12インチウエハー工場)ではなく、一世代前の半導体工場(8インチウエハー工場)で生産されています。近年では、8インチ工場は老朽化が進んでいることから、多くの半導体メーカーは、ファウンドリー(半導体受託生産企業)へ製造を委託するケースが増加しました。しかし、ファウンドリー企業の多くは、12インチに比べ8インチの生産能力を拡張させていなかったため、全ての注文をこなすことができず、レガシー半導体不足へと繋がりました。

供給を増やすことができない理由

――工場建設には莫大なコストがかかり、製造開始までは数年必要

製造キャパシティが足りないのなら、ラインを増やせばよいのでは?と思うところですが、そう簡単にはいかないのが現状です。

半導体の工場は、小さいものでも数百億円以上の建設費がかかり、大きいのものでは1兆円近いコストがかかります。しかも、製造を開始するには数年という単位で時間が必要となり、それまで今のような強い需要が続く保証はどこにもなく、数年後工場が完成して製造を開始したときには、需要が弱くなっていたというのでは、そのイニシャルコストを回収するのは難しくなります。そのため、数世代前の製造技術のラインを増やすというのは、かなり無理をしないと...というのが現実です。

現在、ファウンドリーも含めて半導体メーカー各社が急ピッチで増産を進めているほか、一部では休止していた工場を再稼働させるなど、供給不足に対応する動きも見られます。

しかし、半導体は通常、材料を投入してから製品が出来上がるまでに3ヶ月以上かかるため、半導体不足の解消には、一定程度の時間を要するとみられています。

自然災害や火災によって、複数の工場がストップ

悪いことは重なるもので、2021年2月に米国テキサス州の大寒波の影響により、米テキサス州の業界団体「オースティン地域製造協会」からサムスン電子など州内の工場が閉鎖を命じられました。

同月、台湾では、過去に例のない深刻な水不足になり、ファウンドリーに影響が出ると懸念されました。

日本では2021年3月、ルネサスエレクトロニクスの那珂工場で生産ラインの火災が発生。半導体装置23台が使用不能となり、1ヶ月程度生産がストップする事態に陥りました。

これらが市場の混乱にさらに拍車をかけたのは間違いありません。

最後に

今回の特集では、「半導体とは何か」「なぜ半導体不足が起きているのか」をご説明しました。

半導体不足は今後もまだまだ続いていくと考えられます。世界的な半導体不足の解消は、2022年以降との見方が大勢だそうです。

しかし、新型コロナのように、半導体危機の第3波や第4波の可能性も否定はできないかも知れません。

※この記事は、日興通信で発行している社内報『NIKKOリレーション』(vol.33)の記事を再編して掲載しています。